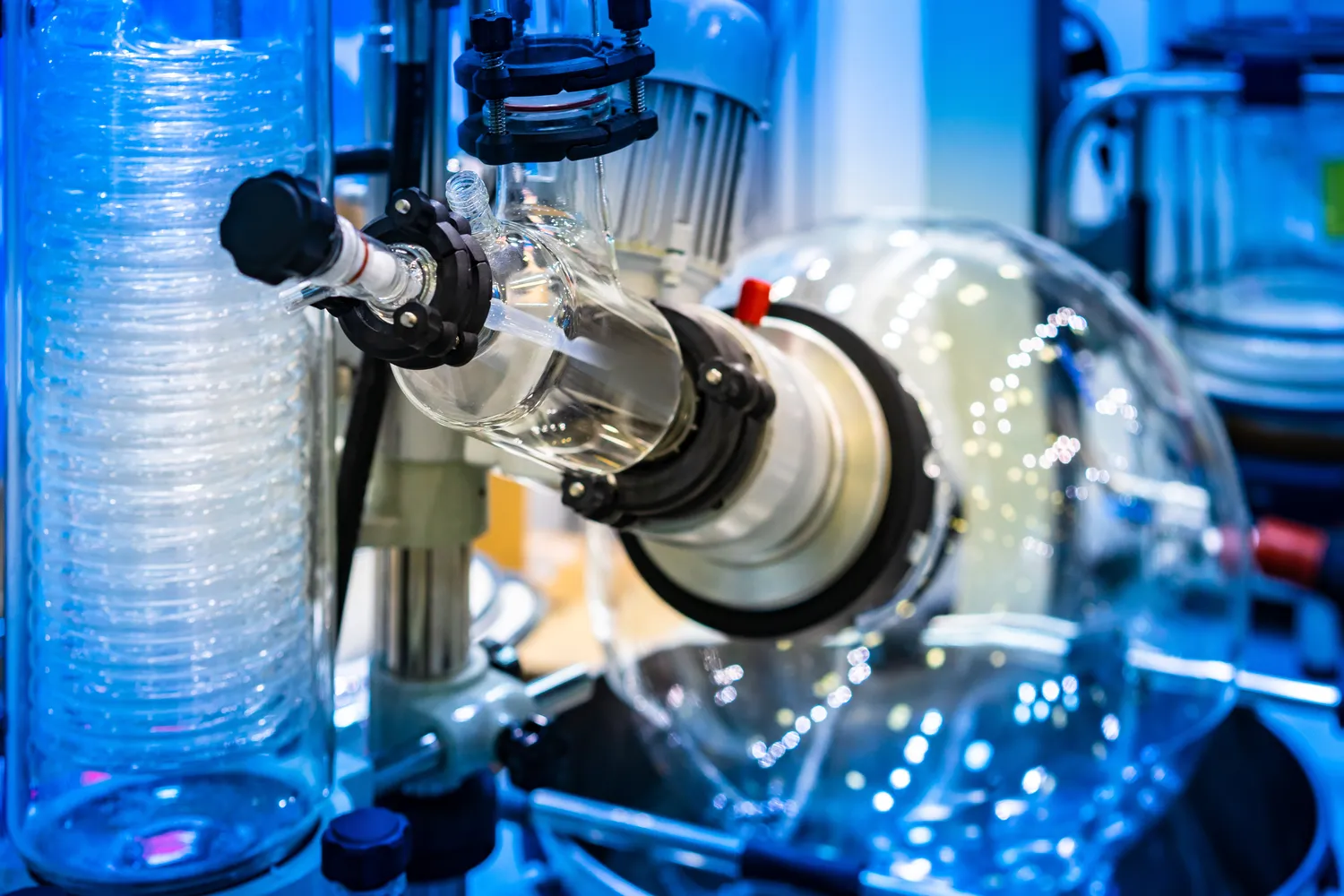

Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w różnych dziedzinach nauki i przemysłu. Istnieje wiele rodzajów destylatorów, z których każdy ma swoje specyficzne zastosowanie. Najpopularniejsze typy to destylatory prostokątne, kolumnowe oraz rotacyjne. Destylatory prostokątne są najczęściej używane w laboratoriach chemicznych do separacji cieczy na podstawie różnic w temperaturze wrzenia. Z kolei destylatory kolumnowe, dzięki swojej budowie, umożliwiają bardziej efektywną separację substancji, co czyni je idealnymi do procesów wymagających dużej czystości produktów. Destylatory rotacyjne natomiast są wykorzystywane głównie w procesach, gdzie ważne jest minimalizowanie strat ciepła i zachowanie delikatnych substancji. Wybór odpowiedniego typu destylatora zależy od specyfiki przeprowadzanych badań oraz wymagań dotyczących jakości uzyskiwanych produktów.

Jakie cechy powinien mieć dobry destylator laboratoryjny

Wybierając destylator laboratoryjny, warto zwrócić uwagę na kilka kluczowych cech, które mogą znacząco wpłynąć na efektywność pracy w laboratorium. Przede wszystkim istotna jest jakość materiałów użytych do produkcji urządzenia. Stal nierdzewna lub szkło borokrzemowe to materiały, które zapewniają odporność na działanie chemikaliów oraz wysoką temperaturę. Kolejnym ważnym aspektem jest wydajność destylatora, która powinna być dostosowana do potrzeb konkretnego laboratorium. Warto również zwrócić uwagę na łatwość obsługi oraz możliwość szybkiej wymiany elementów eksploatacyjnych. Dobrze zaprojektowany destylator powinien być także łatwy do czyszczenia, co ma kluczowe znaczenie dla utrzymania wysokich standardów higieny w laboratorium.

Jakie są najczęstsze problemy z destylatorami laboratoryjnymi

Destylatory laboratoryjne

Podczas użytkowania destylatorów laboratoryjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość przeprowadzanych procesów. Jednym z najczęstszych problemów jest zatykanie się rur i filtrów, co może prowadzić do obniżenia wydajności urządzenia oraz nieefektywnej separacji substancji. Zjawisko to często występuje w przypadku pracy z cieczami o wysokiej lepkości lub zawierającymi cząstki stałe. Innym częstym problemem jest niewłaściwe ustawienie temperatury, co może skutkować niepełną destylacją lub przegrzewaniem się substancji. W takich przypadkach konieczne jest regularne monitorowanie parametrów pracy destylatora oraz dostosowywanie ustawień zgodnie z wymaganiami procesu. Dodatkowo warto zwrócić uwagę na stan uszczelek i połączeń, ponieważ ich zużycie może prowadzić do wycieków i utraty cennych substancji chemicznych.

Jakie są nowoczesne technologie w produkcji destylatorów laboratoryjnych

Nowoczesne technologie w produkcji destylatorów laboratoryjnych znacząco wpłynęły na ich funkcjonalność oraz efektywność pracy. W ostatnich latach coraz większą popularnością cieszą się destylatory wyposażone w systemy automatyzacji, które pozwalają na precyzyjne kontrolowanie parametrów pracy bez potrzeby ciągłej interwencji ze strony operatora. Dzięki zastosowaniu zaawansowanych czujników możliwe jest monitorowanie temperatury, ciśnienia oraz innych istotnych parametrów w czasie rzeczywistym, co zwiększa bezpieczeństwo i dokładność procesów distylacyjnych. Kolejnym trendem jest wykorzystanie materiałów kompozytowych oraz nanotechnologii w konstrukcji elementów destylatorów, co pozwala na osiąganie lepszej wydajności energetycznej oraz odporności na działanie agresywnych substancji chemicznych. Również rozwój oprogramowania do analizy danych pozwala na lepsze zarządzanie procesami produkcyjnymi oraz optymalizację warunków pracy urządzeń.

Jakie są najważniejsze zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują szerokie zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W chemii organicznej destylacja jest kluczowym procesem wykorzystywanym do oczyszczania substancji oraz separacji ich składników. Dzięki temu naukowcy mogą uzyskiwać czyste związki chemiczne, które są niezbędne do dalszych badań lub produkcji. W przemyśle farmaceutycznym destylatory są używane do produkcji wysokiej jakości substancji czynnych, które muszą spełniać rygorystyczne normy czystości. W laboratoriach analitycznych destylacja jest często stosowana do przygotowywania próbek do analizy, co pozwala na uzyskanie dokładnych wyników badań. Ponadto, w branży spożywczej destylatory są wykorzystywane do produkcji alkoholi oraz aromatów, gdzie kluczowe jest oddzielanie pożądanych składników od niepożądanych.

Jakie są różnice między destylacją prostą a frakcyjną w laboratoriach

Destylacja prosta i frakcyjna to dwie podstawowe metody separacji cieczy, które różnią się zarówno zasadą działania, jak i zastosowaniami. Destylacja prosta polega na podgrzewaniu cieczy do momentu jej wrzenia, a następnie skraplaniu pary, co pozwala na oddzielenie substancji o niższej temperaturze wrzenia od reszty mieszaniny. Ta metoda jest skuteczna w przypadku substancji o znacznych różnicach w temperaturze wrzenia i jest często stosowana w laboratoriach chemicznych do oczyszczania rozpuszczalników lub prostych mieszanin. Z kolei destylacja frakcyjna to bardziej zaawansowana technika, która wykorzystuje kolumny frakcyjne do wielokrotnego skraplania i odparowywania cieczy. Dzięki temu możliwe jest uzyskanie bardziej złożonych separacji, co czyni tę metodę idealną dla mieszanin zawierających wiele składników o zbliżonych temperaturach wrzenia. Destylacja frakcyjna znajduje zastosowanie w przemyśle petrochemicznym oraz przy produkcji alkoholi wysokoprocentowych, gdzie wymagana jest wysoka czystość produktów końcowych.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszty zakupu oraz eksploatacji destylatorów laboratoryjnych mogą się znacznie różnić w zależności od ich typu, funkcjonalności oraz producenta. Na rynku dostępne są zarówno proste modele przeznaczone dla małych laboratoriów, jak i zaawansowane urządzenia przemysłowe o dużej wydajności. Ceny podstawowych destylatorów mogą zaczynać się od kilku tysięcy złotych, podczas gdy bardziej skomplikowane systemy mogą kosztować nawet kilkaset tysięcy złotych. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z eksploatacją urządzenia. Do najważniejszych kosztów należą energia elektryczna potrzebna do podgrzewania cieczy oraz konserwacja sprzętu, która obejmuje regularne czyszczenie i wymianę zużytych elementów. Dodatkowo warto zwrócić uwagę na koszty związane z zakupem materiałów eksploatacyjnych, takich jak uszczelki czy filtry. W przypadku intensywnego użytkowania destylatora koszty te mogą znacząco wpłynąć na budżet laboratorium.

Jakie są wymagania dotyczące bezpieczeństwa przy pracy z destylatorami laboratoryjnymi

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi zagrożeniami, dlatego niezwykle ważne jest przestrzeganie zasad bezpieczeństwa podczas ich użytkowania. Przede wszystkim operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi urządzeń oraz znajomości procedur awaryjnych. Niezbędne jest również stosowanie odpowiednich środków ochrony osobistej, takich jak gogle ochronne, rękawice czy fartuchy laboratoryjne, aby zminimalizować ryzyko kontaktu z niebezpiecznymi substancjami chemicznymi. Ważnym aspektem jest także zapewnienie odpowiedniej wentylacji w pomieszczeniu, w którym znajdują się destylatory, aby uniknąć gromadzenia się szkodliwych oparów. Ponadto należy regularnie kontrolować stan techniczny urządzeń oraz przeprowadzać konserwację zgodnie z zaleceniami producenta. W przypadku pracy z substancjami łatwopalnymi konieczne jest zachowanie szczególnej ostrożności oraz unikanie źródeł zapłonu w pobliżu urządzeń.

Jakie innowacje technologiczne wpływają na przyszłość destylatorów laboratoryjnych

Innowacje technologiczne mają ogromny wpływ na rozwój destylatorów laboratoryjnych i ich przyszłość na rynku. W ostatnich latach obserwuje się wzrost zainteresowania automatyzacją procesów distylacyjnych, co pozwala na zwiększenie efektywności pracy oraz redukcję błędów ludzkich. Nowoczesne systemy sterowania umożliwiają precyzyjne monitorowanie parametrów pracy urządzeń oraz automatyczne dostosowywanie ustawień w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii odzysku energii, która pozwala na zmniejszenie kosztów eksploatacji poprzez wykorzystanie ciepła odpadowego generowanego podczas procesu destylacji. Również materiały kompozytowe i nanotechnologia stają się coraz bardziej popularne w konstrukcji elementów destylatorów, co przyczynia się do poprawy ich wydajności energetycznej oraz odporności na działanie agresywnych substancji chemicznych. Warto również zwrócić uwagę na rozwój oprogramowania analitycznego, które umożliwia lepsze zarządzanie danymi procesowymi oraz optymalizację warunków pracy urządzeń.

Jakie są kluczowe czynniki wpływające na wybór destylatora laboratoryjnego

Wybór odpowiedniego destylatora laboratoryjnego to proces, który wymaga uwzględnienia wielu kluczowych czynników. Przede wszystkim należy określić specyfikę przeprowadzanych badań oraz rodzaj substancji, które będą poddawane destylacji. W zależności od tych wymagań, można zdecydować się na destylator prosty, frakcyjny lub rotacyjny. Kolejnym istotnym czynnikiem jest wydajność urządzenia, która powinna być dostosowana do potrzeb laboratorium. Ważne jest również, aby zwrócić uwagę na łatwość obsługi i konserwacji destylatora, co ma kluczowe znaczenie dla efektywności pracy. Dodatkowo warto rozważyć aspekty związane z bezpieczeństwem użytkowania oraz zgodnością z obowiązującymi normami i regulacjami. Koszt zakupu oraz eksploatacji również powinien być brany pod uwagę, aby zapewnić optymalizację budżetu laboratorium.