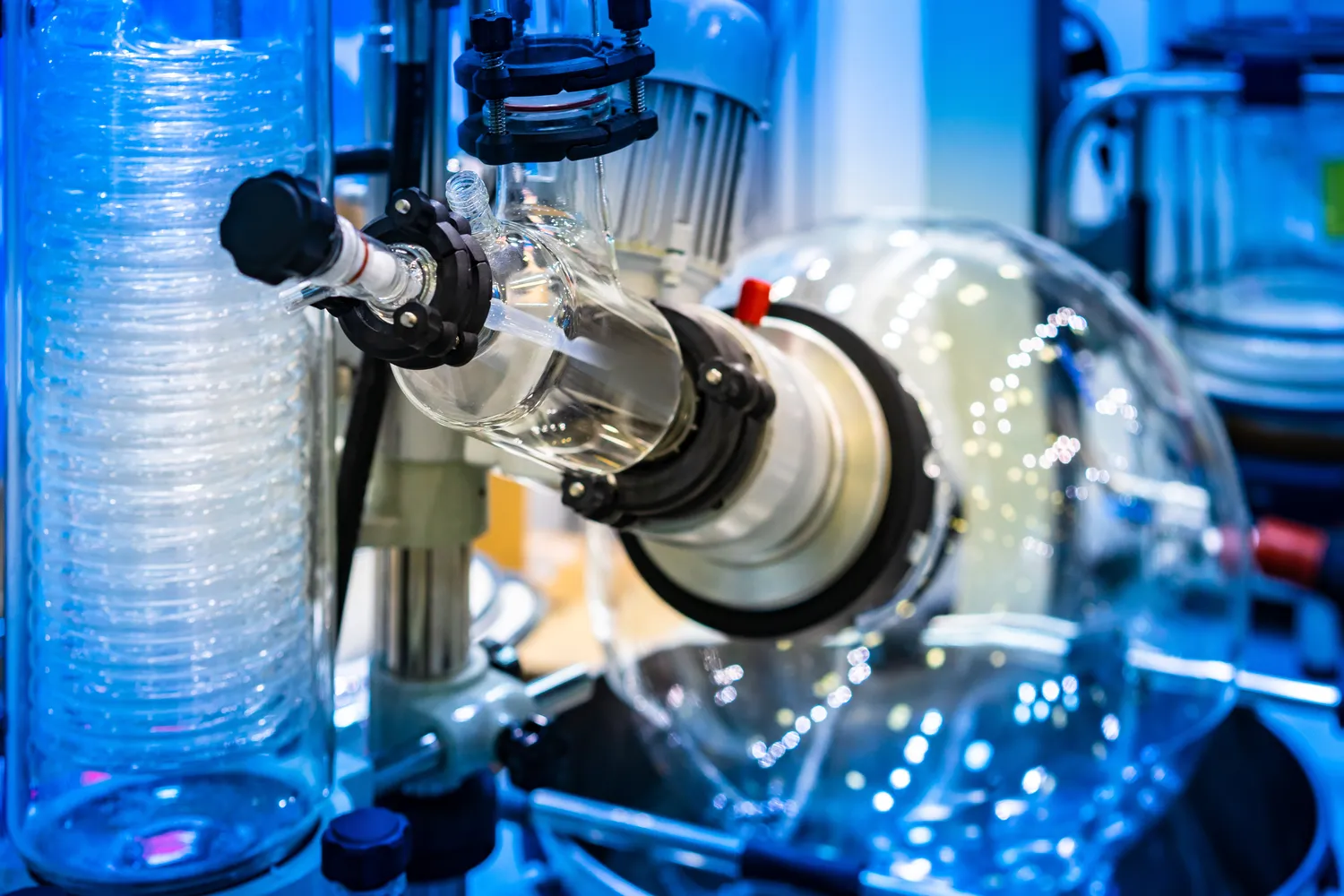

Destylarki do rozpuszczalników to urządzenia, które służą do oddzielania różnych substancji na podstawie różnic w temperaturze wrzenia. Proces destylacji polega na podgrzewaniu cieczy, co prowadzi do jej odparowania, a następnie skraplaniu pary w celu uzyskania czystego rozpuszczalnika. W przypadku rozpuszczalników organicznych, takich jak etanol czy aceton, destylacja jest kluczowym procesem w laboratoriach chemicznych i przemysłowych. Dzięki temu można uzyskać wysokiej jakości substancje chemiczne, które są niezbędne w wielu dziedzinach, od farmacji po produkcję farb i lakierów. Warto zaznaczyć, że destylarki mogą mieć różne konstrukcje, w tym prostą kolumnę destylacyjną lub bardziej zaawansowane systemy z wieloma etapami separacji. Użycie odpowiednich materiałów oraz technologii pozwala na osiągnięcie wysokiej efektywności procesu, co jest istotne dla oszczędności energii oraz minimalizacji strat surowców.

Jakie są rodzaje destylarek do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się zarówno budową, jak i przeznaczeniem. Najprostsze modele to destylarki laboratoryjne, które są stosunkowo niewielkie i przeznaczone do użytku w małych laboratoriach. Zazwyczaj mają one prostą konstrukcję i są łatwe w obsłudze. Wśród bardziej zaawansowanych urządzeń znajdują się destylarki rotacyjne, które umożliwiają destylację w warunkach obniżonego ciśnienia. Dzięki temu proces przebiega w niższej temperaturze, co jest szczególnie korzystne dla substancji wrażliwych na wysoką temperaturę. Kolejnym typem są destylarki przemysłowe, które charakteryzują się dużą wydajnością i są stosowane w zakładach produkcyjnych. Te urządzenia często wyposażone są w automatyczne systemy kontroli oraz monitorowania procesu, co zwiększa bezpieczeństwo i efektywność operacyjną.

Jakie materiały są wykorzystywane w budowie destylarek do rozpuszczalników

Destylarki do rozpuszczalników

Budowa destylarek do rozpuszczalników wymaga zastosowania odpowiednich materiałów, które zapewniają trwałość oraz odporność na działanie chemikaliów. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz łatwością w utrzymaniu czystości. Stal nierdzewna jest idealnym wyborem dla wielu typów rozpuszczalników organicznych, ponieważ nie reaguje z nimi i nie wpływa na jakość końcowego produktu. Innym popularnym materiałem jest szkło borokrzemowe, które również ma swoje zastosowanie w laboratoriach ze względu na wysoką odporność termiczną oraz chemiczną. Szkło jest często wykorzystywane w mniejszych destylarkach laboratoryjnych, gdzie ważna jest przejrzystość materiału oraz możliwość obserwacji procesu destylacji. W przypadku bardziej zaawansowanych systemów można spotkać także elementy wykonane z teflonu lub innych tworzyw sztucznych odpornych na działanie agresywnych chemikaliów.

Jakie są korzyści z używania nowoczesnych destylarek do rozpuszczalników

Nowoczesne destylarki do rozpuszczalników oferują szereg korzyści zarówno dla użytkowników indywidualnych, jak i dla przemysłu. Przede wszystkim ich zaawansowana technologia pozwala na osiągnięcie wyższej wydajności procesu destylacji, co przekłada się na oszczędności czasu oraz energii. Dzięki zastosowaniu automatycznych systemów monitorowania można precyzyjnie kontrolować parametry procesu, co zwiększa bezpieczeństwo operacyjne oraz minimalizuje ryzyko błędów ludzkich. Nowoczesne urządzenia często wyposażone są również w funkcje recyklingu rozpuszczalników, co pozwala na ich ponowne wykorzystanie i znacząco obniża koszty eksploatacji. Dodatkowo wiele z nich spełnia normy ekologiczne dotyczące emisji substancji szkodliwych, co czyni je bardziej przyjaznymi dla środowiska. Użytkownicy mogą również liczyć na wsparcie techniczne oraz serwis posprzedażowy ze strony producentów, co zapewnia długotrwałe i bezproblemowe użytkowanie sprzętu.

Jakie są najczęstsze problemy z destylarkami do rozpuszczalników

Podczas użytkowania destylarek do rozpuszczalników mogą wystąpić różne problemy, które wpływają na efektywność i bezpieczeństwo procesu. Jednym z najczęstszych problemów jest zatykanie się elementów destylacyjnych, co może prowadzić do obniżenia wydajności oraz jakości uzyskiwanego produktu. Zatykanie może być spowodowane osadami chemicznymi, które gromadzą się w trakcie procesu, dlatego regularne czyszczenie i konserwacja urządzenia są kluczowe. Innym istotnym problemem jest niewłaściwe ustawienie temperatury, co może prowadzić do niepełnej destylacji lub przegrzewania substancji. Użytkownicy powinni zwracać szczególną uwagę na kalibrację termometrów oraz innych czujników, aby zapewnić optymalne warunki pracy. Warto również pamiętać o ryzyku związanym z wyciekami substancji chemicznych, które mogą wystąpić w wyniku uszkodzeń uszczelek lub połączeń. Dlatego regularne inspekcje i wymiana zużytych części są niezbędne dla zachowania bezpieczeństwa.

Jakie są koszty zakupu i eksploatacji destylarek do rozpuszczalników

Koszty zakupu destylarek do rozpuszczalników mogą się znacznie różnić w zależności od rodzaju urządzenia, jego wielkości oraz zastosowanej technologii. Proste modele laboratoryjne można nabyć za relatywnie niską cenę, natomiast bardziej zaawansowane systemy przemysłowe mogą kosztować znacznie więcej, nawet kilkadziesiąt tysięcy złotych. Oprócz kosztu samego zakupu warto również uwzględnić wydatki związane z eksploatacją urządzenia. Koszty energii elektrycznej mogą być znaczące, zwłaszcza w przypadku dużych destylarek pracujących przez dłuższy czas. Dodatkowo należy brać pod uwagę koszty materiałów eksploatacyjnych, takich jak uszczelki czy filtry, które wymagają regularnej wymiany. Warto także pomyśleć o kosztach serwisowania i konserwacji urządzenia, które powinny być uwzględnione w budżecie operacyjnym. Przeprowadzenie analizy kosztów pozwala na lepsze zaplanowanie inwestycji oraz oceny opłacalności zakupu konkretnego modelu destylarki.

Jakie przepisy prawne regulują użycie destylarek do rozpuszczalników

Użycie destylarek do rozpuszczalników podlega różnym przepisom prawnym, które mają na celu zapewnienie bezpieczeństwa oraz ochrony środowiska. W wielu krajach istnieją regulacje dotyczące przechowywania i używania substancji chemicznych, które obejmują również procesy destylacji. Użytkownicy muszą przestrzegać norm dotyczących emisji szkodliwych substancji oraz zarządzania odpadami chemicznymi. W Polsce przepisy te regulowane są przez Prawo ochrony środowiska oraz inne akty prawne dotyczące gospodarki odpadami i substancjami niebezpiecznymi. Ponadto przedsiębiorstwa zajmujące się produkcją chemiczną muszą spełniać wymagania związane z bezpieczeństwem pracy, co obejmuje odpowiednie szkolenia dla pracowników oraz stosowanie środków ochrony osobistej. Warto również zwrócić uwagę na przepisy dotyczące transportu substancji chemicznych, które mogą mieć znaczenie w przypadku przewożenia produktów uzyskanych w procesie destylacji. Przed rozpoczęciem działalności związanej z użyciem destylarek zaleca się konsultację z prawnikiem lub specjalistą ds.

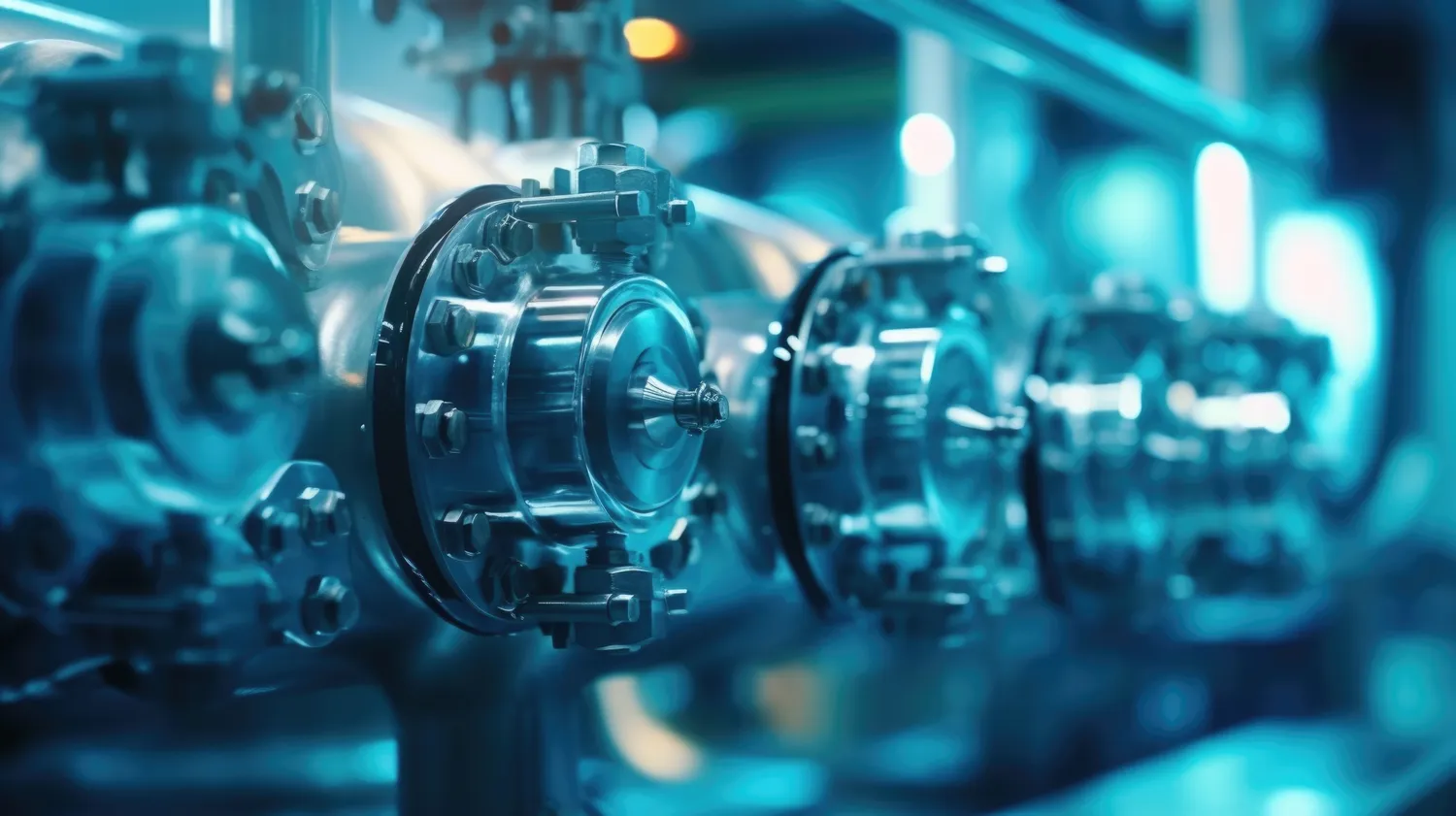

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników

W ostatnich latach rynek destylarek do rozpuszczalników przeszedł wiele zmian dzięki innowacjom technologicznym, które znacząco poprawiły efektywność i bezpieczeństwo tych urządzeń. Nowoczesne systemy często wykorzystują zaawansowane technologie automatyzacji, które umożliwiają precyzyjne monitorowanie i kontrolowanie parametrów procesu destylacji w czasie rzeczywistym. Dzięki temu możliwe jest osiągnięcie optymalnych warunków pracy oraz minimalizacja ryzyka błędów ludzkich. Kolejnym ważnym trendem jest rozwój materiałów odpornych na działanie agresywnych chemikaliów oraz wysokich temperatur, co zwiększa trwałość i niezawodność urządzeń. Innowacyjne rozwiązania obejmują także systemy recyklingu rozpuszczalników, które pozwalają na ich ponowne wykorzystanie, co przyczynia się do redukcji kosztów operacyjnych oraz ochrony środowiska. Ponadto coraz większą rolę odgrywa integracja technologii IoT (Internet of Things), która umożliwia zdalne monitorowanie stanu urządzeń oraz ich diagnostykę, co pozwala na szybsze reagowanie na ewentualne awarie.

Jakie są opinie użytkowników na temat destylarek do rozpuszczalników

Opinie użytkowników na temat destylarek do rozpuszczalników są zazwyczaj pozytywne, zwłaszcza w kontekście ich wydajności i funkcjonalności. Wiele osób docenia możliwość uzyskania wysokiej jakości rozpuszczalników w sposób efektywny i ekonomiczny. Użytkownicy często wskazują na łatwość obsługi nowoczesnych modeli oraz ich wszechstronność w zastosowaniach laboratoryjnych i przemysłowych. Często podkreślają również znaczenie automatyzacji procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększa bezpieczeństwo pracy. Niemniej jednak niektórzy użytkownicy zwracają uwagę na wysokie koszty zakupu bardziej zaawansowanych modeli oraz konieczność regularnej konserwacji i serwisowania sprzętu. Wiele osób dzieli się swoimi doświadczeniami na forach internetowych oraz w recenzjach produktów, co może stanowić cenne źródło informacji dla potencjalnych nabywców.

Jakie są przyszłe kierunki rozwoju technologii w dziedzinie destylacji

Przyszłość technologii w dziedzinie destylacji zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz innowacjom technologicznym. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na jeszcze większą precyzję i efektywność działania destylarek. Zastosowanie sztucznej inteligencji do analizy danych procesowych może przyczynić się do optymalizacji warunków pracy urządzeń oraz szybszego wykrywania ewentualnych usterek. Kolejnym istotnym trendem jest rozwój ekologicznych technologii produkcji rozpuszczalników, które zmniejszają negatywny wpływ na środowisko naturalne poprzez ograniczenie emisji szkodliwych substancji oraz efektywne zarządzanie odpadami chemicznymi. Również rosnąca świadomość ekologiczna społeczeństwa skłania producentów do inwestowania w technologie przyjazne dla środowiska. Ponadto badania nad nowymi materiałami o lepszych właściwościach termicznych i chemicznych mogą przyczynić się do stworzenia bardziej wydajnych i trwałych urządzeń destylacyjnych.