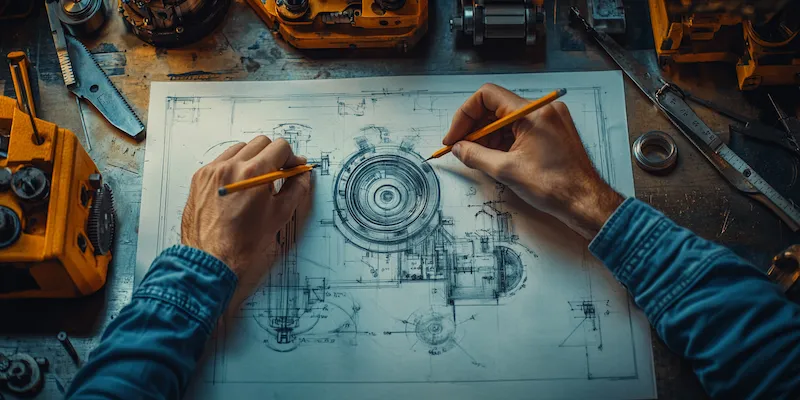

Budowa maszyn przemysłowych na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym celu przeprowadza się szczegółowe rozmowy z klientem, aby dokładnie określić, jakie funkcje ma pełnić maszyna oraz w jakim środowisku będzie użytkowana. Następnie następuje faza projektowania, gdzie inżynierowie tworzą wstępne szkice oraz modele 3D. To kluczowy moment, ponieważ wszelkie błędy popełnione na tym etapie mogą prowadzić do poważnych problemów w późniejszej produkcji. Po zatwierdzeniu projektu przystępuje się do wyboru odpowiednich materiałów oraz komponentów, co również ma istotny wpływ na jakość końcowego produktu. Kolejnym krokiem jest produkcja, która obejmuje zarówno obróbkę mechaniczną, jak i montaż poszczególnych elementów maszyny. Na tym etapie niezwykle ważna jest kontrola jakości, aby upewnić się, że wszystkie części są zgodne z projektem i spełniają wymagane normy.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

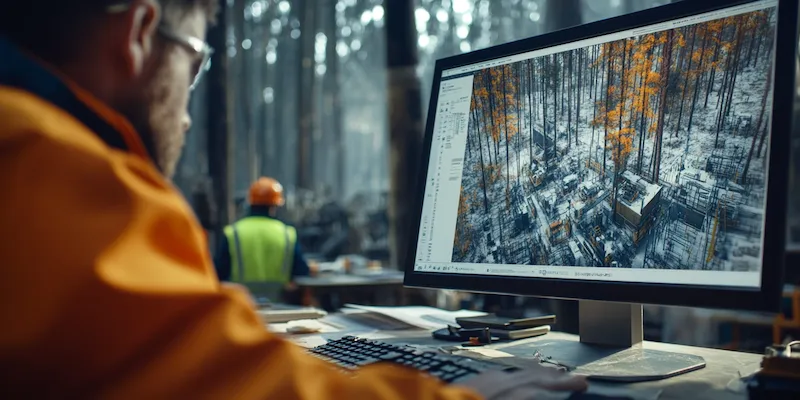

W budowie maszyn przemysłowych na zamówienie wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność oraz jakość produkcji. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu można łatwo wprowadzać zmiany i optymalizować projekt jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera procesy produkcyjne poprzez automatyzację obróbki materiałów. Dzięki zastosowaniu CNC (Computer Numerical Control) możliwe jest precyzyjne cięcie, frezowanie czy toczenie elementów maszyny. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części w krótkim czasie. Warto również zwrócić uwagę na technologie związane z automatyzacją i robotyzacją procesów produkcyjnych, które zwiększają wydajność i redukują ryzyko błędów ludzkich.

Jakie są zalety budowy maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie niesie ze sobą wiele korzyści dla firm działających w różnych branżach. Przede wszystkim dostosowanie maszyny do specyficznych potrzeb klienta pozwala na zwiększenie efektywności procesów produkcyjnych. Dzięki temu przedsiębiorstwa mogą osiągnąć wyższą wydajność oraz lepszą jakość produktów końcowych. Kolejną zaletą jest możliwość zastosowania nowoczesnych rozwiązań technologicznych, które mogą być dostosowane do indywidualnych wymagań klienta. Tego rodzaju maszyny często charakteryzują się innowacyjnymi funkcjami, które nie są dostępne w standardowych rozwiązaniach rynkowych. Dodatkowo budowa maszyn na zamówienie pozwala na lepsze wykorzystanie przestrzeni roboczej oraz zasobów dostępnych w zakładzie produkcyjnym. Klienci mają również możliwość wyboru materiałów i komponentów, co wpływa na trwałość oraz niezawodność sprzętu. Warto także zauważyć, że takie podejście sprzyja budowaniu długotrwałych relacji z dostawcami i producentami maszyn, co może prowadzić do korzystniejszych warunków współpracy w przyszłości.

Jakie są wyzwania związane z budową maszyn przemysłowych

Budowa maszyn przemysłowych na zamówienie wiąże się nie tylko z korzyściami, ale także z szeregiem wyzwań, które mogą pojawić się na różnych etapach procesu produkcji. Jednym z głównych problemów jest konieczność precyzyjnego określenia wymagań klienta oraz ich późniejsza realizacja. Często zdarza się, że oczekiwania klientów są niejasne lub zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień i dodatkowych kosztów. Kolejnym wyzwaniem jest dobór odpowiednich technologii i materiałów, które będą spełniały wysokie standardy jakościowe oraz będą dostępne w odpowiednim czasie. Również kontrola jakości staje się kluczowym aspektem, ponieważ każda wada konstrukcyjna może wpłynąć na funkcjonalność maszyny oraz bezpieczeństwo jej użytkowania. Dodatkowo zespoły projektowe muszą radzić sobie z ograniczeniami czasowymi i finansowymi, co często wymaga elastyczności i szybkiego podejmowania decyzji.

Jakie są najczęstsze zastosowania maszyn przemysłowych na zamówienie

Maszyny przemysłowe na zamówienie znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami w procesach produkcyjnych. W przemyśle spożywczym często wykorzystuje się maszyny do pakowania, które są dostosowane do specyficznych wymagań dotyczących rodzaju produktów oraz ich opakowań. Dzięki temu możliwe jest zwiększenie efektywności linii produkcyjnej oraz zapewnienie wysokiej jakości pakowania. W branży motoryzacyjnej maszyny na zamówienie służą do montażu i obróbki komponentów, co pozwala na precyzyjne wykonanie elementów pojazdów. W przypadku przemysłu elektronicznego z kolei, maszyny te są wykorzystywane do montażu podzespołów oraz testowania gotowych produktów. W sektorze budowlanym można spotkać maszyny do obróbki materiałów budowlanych, które są projektowane z myślą o konkretnych wymaganiach projektowych. Ponadto, w przemyśle chemicznym i farmaceutycznym maszyny na zamówienie są niezbędne do realizacji skomplikowanych procesów produkcyjnych, gdzie precyzja i kontrola jakości są kluczowe.

Jakie umiejętności są potrzebne do budowy maszyn przemysłowych

Budowa maszyn przemysłowych na zamówienie wymaga od zespołu projektowego szerokiego wachlarza umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej, która obejmuje zarówno teorię, jak i praktykę związaną z projektowaniem i konstrukcją maszyn. Inżynierowie muszą być biegli w obsłudze oprogramowania CAD/CAM, które jest kluczowe dla tworzenia modeli 3D oraz planowania procesów produkcyjnych. Również umiejętności związane z obróbką materiałów, takie jak frezowanie czy toczenie, są niezwykle ważne, ponieważ pozwalają na precyzyjne wykonanie poszczególnych elementów maszyny. Dodatkowo istotna jest znajomość norm i standardów jakości, które regulują produkcję maszyn przemysłowych. Współpraca w zespole multidyscyplinarnym również odgrywa kluczową rolę, ponieważ budowa maszyn często wymaga współdziałania specjalistów z różnych dziedzin, takich jak elektronika, automatyka czy informatyka. Umiejętność analizy problemów oraz kreatywność w podejściu do rozwiązywania trudności to cechy, które mogą znacząco wpłynąć na sukces projektu.

Jakie są koszty budowy maszyn przemysłowych na zamówienie

Koszty budowy maszyn przemysłowych na zamówienie mogą się znacznie różnić w zależności od wielu czynników, takich jak stopień skomplikowania projektu, wybór materiałów czy zastosowane technologie. Na początku procesu należy uwzględnić koszty związane z fazą projektowania, które mogą obejmować wynagrodzenia dla inżynierów oraz wydatki na oprogramowanie CAD/CAM. Następnie istotnym elementem kosztowym jest zakup materiałów i komponentów niezbędnych do produkcji maszyny. Wybór wysokiej jakości materiałów może wpłynąć na trwałość i niezawodność sprzętu, jednak wiąże się z wyższymi kosztami początkowymi. Kolejnym aspektem są koszty produkcji, które obejmują zarówno robociznę, jak i eksploatację maszyn wykorzystywanych w procesie obróbki. Należy również pamiętać o wydatkach związanych z kontrolą jakości oraz testowaniem gotowej maszyny przed jej przekazaniem klientowi. Dodatkowo warto uwzględnić koszty serwisowania oraz wsparcia posprzedażowego, które mogą być istotne w dłuższej perspektywie czasowej.

Jakie są trendy w budowie maszyn przemysłowych na zamówienie

W ostatnich latach obserwuje się wiele interesujących trendów w budowie maszyn przemysłowych na zamówienie, które mają wpływ na sposób projektowania i produkcji sprzętu. Jednym z najważniejszych kierunków jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wykorzystanie robotyki i sztucznej inteligencji staje się coraz bardziej powszechne w branży maszynowej, co umożliwia tworzenie bardziej zaawansowanych systemów produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części bez konieczności stosowania tradycyjnych metod obróbczych. To podejście przyczynia się do skrócenia czasu realizacji projektów oraz obniżenia kosztów produkcji. Zwiększa się także znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn przemysłowych; wiele firm stara się wdrażać technologie przyjazne dla środowiska oraz stosować materiały pochodzące z recyklingu. Wreszcie rośnie znaczenie integracji systemów informatycznych z procesami produkcyjnymi; dzięki temu możliwe jest lepsze zarządzanie danymi oraz monitorowanie efektywności pracy maszyn.

Jakie certyfikaty są ważne przy budowie maszyn przemysłowych

Certyfikaty odgrywają kluczową rolę w procesie budowy maszyn przemysłowych na zamówienie, ponieważ potwierdzają zgodność produktów z obowiązującymi normami jakościowymi oraz bezpieczeństwa. Jednym z najważniejszych certyfikatów jest CE (Conformité Européenne), który oznacza zgodność produktu z dyrektywami Unii Europejskiej dotyczącymi bezpieczeństwa i ochrony zdrowia użytkowników. Uzyskanie certyfikatu CE jest niezbędne dla większości maszyn sprzedawanych na rynku europejskim i wiąże się z przeprowadzeniem odpowiednich testów oraz oceną ryzyka związane z użytkowaniem maszyny. Innym istotnym certyfikatem jest ISO 9001, który dotyczy systemu zarządzania jakością; jego posiadanie świadczy o tym, że producent stosuje odpowiednie procedury zapewniające wysoką jakość swoich produktów. W przypadku maszyn przeznaczonych do pracy w szczególnych warunkach lub branżach (np. medycznej czy spożywczej) mogą być wymagane dodatkowe certyfikaty specyficzne dla danej branży lub zastosowania.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn przemysłowych

Przemysł 4.0 staje się kluczowym kierunkiem rozwoju budowy maszyn przemysłowych na zamówienie; integracja nowoczesnych technologii informacyjnych ze światem fizycznym otwiera nowe możliwości dla producentów sprzętu. Internet rzeczy (IoT) umożliwia zbieranie danych z maszyn w czasie rzeczywistym, co pozwala na lepsze monitorowanie ich pracy oraz szybsze reagowanie na ewentualne problemy techniczne. Dzięki analizie danych możliwe staje się przewidywanie awarii i optymalizacja procesów produkcyjnych poprzez zastosowanie algorytmów uczenia maszynowego.