Wybór odpowiedniej destylarki do rozpuszczalników jest kluczowy dla efektywności procesu destylacji. Istotne cechy, na które warto zwrócić uwagę, to przede wszystkim materiał wykonania, pojemność oraz wydajność urządzenia. Destylarki wykonane z wysokiej jakości stali nierdzewnej są bardziej odporne na korozję oraz łatwiejsze w czyszczeniu, co ma znaczenie w kontekście długotrwałego użytkowania. Pojemność destylarki powinna być dostosowana do indywidualnych potrzeb użytkownika. W przypadku małych laboratoriów wystarczająca może być destylarka o pojemności kilku litrów, natomiast w większych zakładach przemysłowych zaleca się wybór modeli o większej pojemności, co pozwala na jednoczesną obróbkę większej ilości rozpuszczalników. Wydajność urządzenia również odgrywa istotną rolę, ponieważ wpływa na czas potrzebny do przeprowadzenia całego procesu destylacji.

Jakie zastosowania mają destylarki do rozpuszczalników w przemyśle

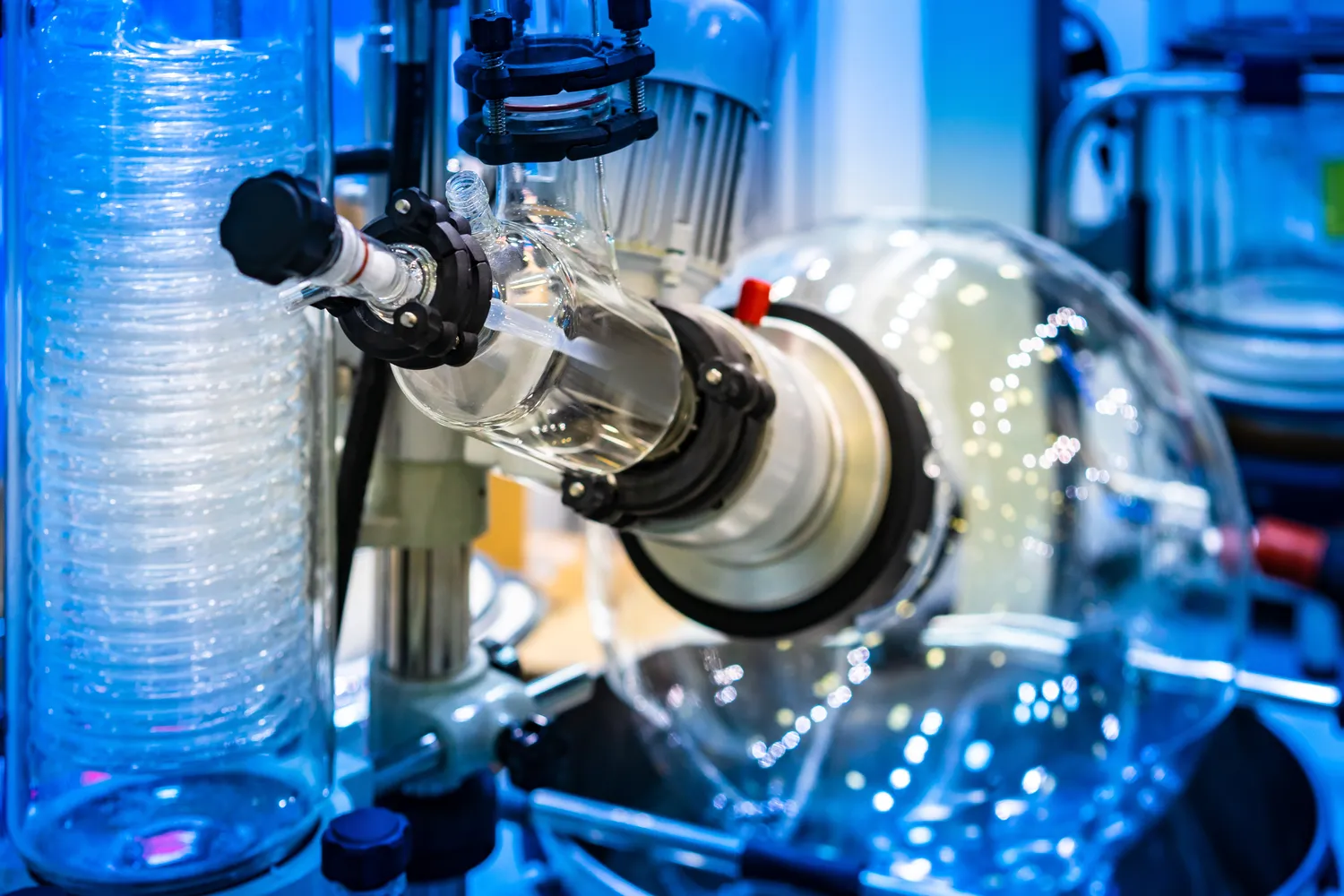

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych gałęziach przemysłu. W laboratoriach chemicznych są wykorzystywane do oczyszczania substancji chemicznych oraz separacji składników mieszanin. Dzięki procesowi destylacji można uzyskać czyste rozpuszczalniki, które są niezbędne w wielu eksperymentach oraz analizach laboratoryjnych. W przemyśle farmaceutycznym destylarki odgrywają kluczową rolę w produkcji leków, gdzie czystość substancji czynnych jest niezwykle istotna. Ponadto w branży kosmetycznej destylacja pozwala na pozyskiwanie olejków eterycznych oraz innych składników aktywnych, które są wykorzystywane w produkcji kosmetyków. W przemyśle petrochemicznym destylarki służą do separacji różnych frakcji ropy naftowej, co jest niezbędne do uzyskania paliw oraz innych produktów chemicznych.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalników

Koszty zakupu i eksploatacji destylarki do rozpuszczalników mogą się znacznie różnić w zależności od modelu oraz producenta. Na rynku dostępne są zarówno proste urządzenia laboratoryjne, których cena może wynosić od kilkuset do kilku tysięcy złotych, jak i bardziej zaawansowane systemy przemysłowe, które mogą kosztować nawet kilkadziesiąt tysięcy złotych. Przy wyborze odpowiedniej destylarki warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacyjne związane z energią elektryczną oraz konserwacją urządzenia. Regularne czyszczenie i serwisowanie destylarki są kluczowe dla jej prawidłowego funkcjonowania oraz wydajności. Dodatkowo należy brać pod uwagę koszty związane z zakupem surowców oraz ewentualnymi materiałami eksploatacyjnymi, takimi jak filtry czy uszczelki.

Jakie są najczęstsze problemy z używaniem destylarek do rozpuszczalników

Użytkownicy destylarek do rozpuszczalników mogą napotykać różnorodne problemy podczas ich eksploatacji. Jednym z najczęstszych problemów jest niewłaściwe działanie termometru lub innego sprzętu pomiarowego, co może prowadzić do nieprecyzyjnych pomiarów temperatury i tym samym wpływać na jakość uzyskiwanego produktu końcowego. Innym powszechnym problemem jest osadzanie się zanieczyszczeń wewnątrz urządzenia, co może ograniczać jego wydajność oraz prowadzić do awarii. Regularne czyszczenie i konserwacja są kluczowe dla zapobiegania takim sytuacjom. Użytkownicy mogą również borykać się z problemami związanymi z nieszczelnością układu, co może prowadzić do utraty cennych substancji chemicznych oraz zwiększonego ryzyka pożaru lub wybuchu. Warto również zwrócić uwagę na kwestie bezpieczeństwa związane z obsługą urządzenia, takie jak odpowiednia wentylacja pomieszczenia czy stosowanie środków ochrony osobistej podczas pracy z toksycznymi substancjami chemicznymi.

Jakie są najlepsze praktyki w użytkowaniu destylarki do rozpuszczalników

Aby maksymalnie wykorzystać możliwości destylarki do rozpuszczalników, warto przestrzegać kilku najlepszych praktyk. Przede wszystkim kluczowe jest dokładne zapoznanie się z instrukcją obsługi dostarczoną przez producenta. Każdy model może mieć swoje specyficzne wymagania dotyczące użytkowania oraz konserwacji, dlatego ważne jest, aby stosować się do zaleceń. Kolejną istotną kwestią jest odpowiednie przygotowanie materiałów przed rozpoczęciem procesu destylacji. Należy upewnić się, że wszystkie używane substancje są czyste i wolne od zanieczyszczeń, co pozwoli uzyskać lepszą jakość końcowego produktu. Warto również monitorować temperaturę i ciśnienie podczas destylacji, aby uniknąć sytuacji, które mogą prowadzić do niepożądanych reakcji chemicznych. Regularne czyszczenie destylarki po każdym użyciu jest niezbędne dla zachowania jej sprawności oraz wydajności. Użytkownicy powinni także dbać o odpowiednią wentylację w miejscu pracy, aby zminimalizować ryzyko wystąpienia niebezpiecznych oparów.

Jakie są różnice między różnymi typami destylarek do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Najpopularniejsze modele to destylarki prostokątne oraz okrągłe, które mogą być wykorzystywane w laboratoriach oraz przemyśle. Destylarki prostokątne charakteryzują się większą powierzchnią wymiany ciepła, co pozwala na szybsze osiąganie wysokich temperatur i efektywniejszą separację składników. Z kolei destylarki okrągłe są często bardziej kompaktowe i łatwiejsze w obsłudze, co czyni je idealnym rozwiązaniem dla mniejszych laboratoriów. Innym ważnym aspektem jest rodzaj systemu chłodzenia – niektóre modele wykorzystują wodę jako medium chłodzące, podczas gdy inne mogą być wyposażone w systemy chłodzenia powietrzem. Wybór odpowiedniego typu destylarki powinien być uzależniony od specyfiki procesów chemicznych oraz wymagań dotyczących jakości uzyskiwanych produktów.

Jakie są zalety stosowania automatycznych destylarek do rozpuszczalników

Automatyczne destylarki do rozpuszczalników stają się coraz bardziej popularne w różnych branżach ze względu na swoje liczne zalety. Przede wszystkim automatyzacja procesu destylacji pozwala na znaczne zwiększenie wydajności pracy, co jest szczególnie istotne w przemyśle, gdzie czas produkcji ma kluczowe znaczenie. Dzięki zastosowaniu nowoczesnych technologii automatyczne destylarki są w stanie precyzyjnie kontrolować temperaturę oraz ciśnienie, co przekłada się na wyższą jakość uzyskiwanych produktów. Dodatkowo automatyczne systemy często wyposażone są w funkcje samodiagnostyki oraz alarmy informujące o ewentualnych problemach, co zwiększa bezpieczeństwo użytkowania. Użytkownicy mogą również korzystać z opcji programowania procesów destylacji, co pozwala na dostosowanie parametrów do konkretnych potrzeb. Warto również zauważyć, że automatyczne destylarki często wymagają mniej interwencji ze strony operatora, co zmniejsza ryzyko błędów ludzkich oraz poprawia ergonomię pracy.

Jakie są najczęstsze materiały wykorzystywane w budowie destylarek do rozpuszczalników

Budowa destylarek do rozpuszczalników opiera się na różnych materiałach, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz łatwością w utrzymaniu czystości. Stal nierdzewna zapewnia również dobrą przewodność cieplną, co wpływa na efektywność procesu destylacji. Inne materiały wykorzystywane w budowie elementów destylarek to szkło borokrzemowe oraz tworzywa sztuczne odporne na działanie chemikaliów. Szkło borokrzemowe jest często stosowane w laboratoriach ze względu na swoją przezroczystość oraz odporność na wysokie temperatury. Tworzywa sztuczne natomiast mogą być wykorzystywane w mniej wymagających aplikacjach lub jako elementy pomocnicze. W przypadku bardziej zaawansowanych modeli można spotkać także zastosowanie materiałów kompozytowych lub ceramiki, które oferują dodatkowe właściwości izolacyjne lub chemiczne.

Jakie są najnowsze technologie stosowane w destylarkach do rozpuszczalników

Najnowsze technologie stosowane w destylarkach do rozpuszczalników przyczyniają się do poprawy efektywności procesów chemicznych oraz zwiększenia bezpieczeństwa użytkowania tych urządzeń. Jednym z najważniejszych trendów jest rozwój systemów automatyzacji i monitorowania procesów, które pozwalają na precyzyjne kontrolowanie parametrów pracy urządzenia. Dzięki zastosowaniu czujników temperatury i ciśnienia możliwe jest bieżące śledzenie warunków pracy oraz szybka reakcja na ewentualne nieprawidłowości. Kolejnym innowacyjnym rozwiązaniem są systemy odzysku energii, które pozwalają na zmniejszenie zużycia energii elektrycznej poprzez wykorzystanie ciepła odpadowego generowanego podczas procesu destylacji. W ostatnich latach coraz większą popularnością cieszą się także technologie związane z mikrofalową lub ultradźwiękową destylacją, które oferują nowe możliwości separacji składników mieszanin chemicznych przy niższych temperaturach i krótszym czasie obróbki.

Jakie są regulacje prawne dotyczące użytkowania destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników podlega różnorodnym regulacjom prawnym, które mają na celu zapewnienie bezpieczeństwa zarówno pracowników, jak i środowiska naturalnego. W wielu krajach istnieją przepisy dotyczące klasyfikacji substancji chemicznych oraz ich transportu i przechowywania, które muszą być przestrzegane przez wszystkie zakłady przemysłowe zajmujące się procesami chemicznymi. Ponadto przepisy BHP określają wymagania dotyczące ochrony zdrowia pracowników podczas obsługi urządzeń takich jak destylarki. Warto również zwrócić uwagę na regulacje dotyczące emisji substancji szkodliwych do atmosfery oraz zarządzania odpadami chemicznymi powstającymi podczas procesu produkcji. Firmy zajmujące się produkcją lub dystrybucją substancji chemicznych powinny regularnie aktualizować swoją wiedzę na temat obowiązujących przepisów oraz dostosowywać swoje procedury operacyjne do zmieniających się norm prawnych.